Actualités - Les Forges de Clabecq

Mis à jour le 28 janvier 2017Il y a vingt ans...

Les Forges de Clabecq étaient déclarées en faillite. Le magazine de reportage "Transversales" sur LaPremiere revient sur cet événement marquant de la fin du siècle dernier et sur le conflit, qui reste dans toutes les mémoires, opposant les représentants des ouvriers et la curatelle...

A écouter sur la plateforme AUVIO de la RTBF.

Les vieux hauts fourneaux des Forges de Clabecq, un patrimoine mort...

ACTE 6 - Mise à jour de juillet 2012 par Gilles Durvaux

Le haut fourneau 6 des Forges de Clabecq a disparu du paysage brabançon

Clabecq, 4 septembre 2012, 11 h 33, une sirène retentit. La mise à mort commence. De puissants vérins repoussent les piliers du géant de 7000 tonnes. Plus de vingt minutes passent, interminables… 11 h 57, soudain, un grincement sinistre et métallique se fait entendre. Le haut fourneau, haut de plus de cent mètres, vacille sur ses bases et chute dans un nuage de poussière. Une page de l’aventure sidérurgique s’est tournée à Clabecq. ..

C’est en novembre 1972 que fut mis en service le haut fourneau 6. D’une capacité de production de trois mille tonnes par jour, il fut le dernier en service aux Forges de Clabecq. Arrêté définitivement le 31 décembre 2001 après moins de trente ans d’activité, il attendait sa mort depuis cette date. Les vaines tentatives pour le sauvegarder se sont soldées par un échec. Toutefois, l’espoir de sauver un vestige significatif de cette usine mythique subsiste : la démolition du haut fourneau 2, datant de 1909, a été retardée. La ténacité de plusieurs acteurs, sensibles au patrimoine industriel a initié une réflexion sur la conservation de cet édifice désormais unique en Europe, après la disparition des autres hauts fourneaux munis d’un monte charge Staelher. Tous les efforts des amoureux du patrimoine sidérurgique doivent donc se poursuivre afin que subsiste à Clabecq un symbole phare de son épopée sidérurgique !

ACTE 5 - Mise à jour de novembre 2010 par Gilles Durvaux

La structure du haut fourneau 2 des forges de Clabecq en images

Après avoir étudié plus en détail le dispositif d’acheminement des charges par benne Staelher, la suite de cet article a pour but de décrire, du moins pour ce qui concerne sa partie extérieure, le corps du haut fourneau 2 en lui-même. Rappelons que ce haut fourneau a pour particularité d’avoir été radicalement modernisé au cours des vingt dernières années de l’existence de l’entreprise sidérurgique.

1) La rampe du monte-charge Staelher passant entre les deux cowpers. Vue prise depuis le plancher supérieur.

2) Toujours sur le plancher supérieur du haut fourneau. On remarque bien que les rails de guidage décrivent une courbe qui permet à la benne de venir se placer au-dessus du sas du gueulard. L’échancrure pratiquée dans le plancher permet le passage de cette benne. Sur le côté droit de la photo se trouve l’orifice du sas qui est recouvert par une tôle et des planches. A ce niveau se trouvent également les bleeders, soupapes de sécurité du haut fourneau dont l’ouverture est provoquée en cas de surpression dans la cuve.

3) Vue sur le sas hermétique du gueulard à double cloche. On distingue à l’avant-plan sur la droite, ainsi qu’à l’arrière-plan sur la gauche, les contrepoids qui ont pour fonction d’assister l’ouverture du sas de la petite cloche, sitôt que la benne s’est posée au-dessus du dispositif afin de libérer sa charge. Ce système d’ouverture fut aussi complété par un mécanisme à entraînement hydraulique pour l’ouverture de la grande cloche.

4) Juste en dessous du gueulard se trouve la partie supérieure de la cuve où est disposé un ensemble de boucliers ayant pour fonction de répartir la charge déversée auparavant. A l’avant-plan, pratiquement au centre de cette vue, on peut voir par la trappe ouverte une partie du mécanisme d’un vérin d’entraînement de bouclier.

5) Au même étage que l’ensemble des boucliers se trouve un profilomètre dont la fonction est de mesurer la répartition de la charge.

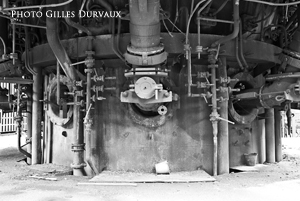

6) Nous voici à présent au plancher de la cuve. Celle-ci est munie, à l’extérieur, d’un blindage en acier épais et est refroidie par eau à l’aide d’un voile d’eau et de boîtes de refroidissement.

7) Gros plan sur la partie extérieure de ces boîtes reliées entre elles par des durits. A noter également, les tôles, « bavettes » se trouvant juste en dessous des boîtes de refroidissement et qui ont pour fonction de rétablir un voile d’eau uniforme.

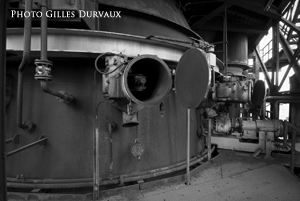

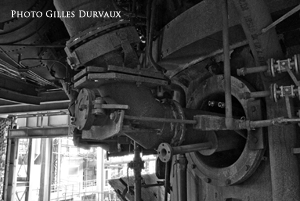

8) Plancher de coulée du haut fourneau. En haut, la grosse tubulure est la circulaire à vent chaud qui procure l’air chaud aux tuyères. Cet air a tout d’abord été produit par une turbosoufflante dans un local spécifique pour être envoyé via une canalisation vers les cowpers, tours de chauffage où l’air parcourt un système de briques réfractaires disposées en nid d’abeille afin d’être chauffé à 900 degrés. Arrivé dans la circulaire, l’air est réparti vers les tuyères qui sont disposées tout autour de la partie supérieure du creuset. Cet air chaud est nécessaire pour provoquer la réaction chimique à l’intérieur du haut fourneau, ce qui entraînera la réduction du minerai. On distingue également le trou de coulée, ainsi que la rigole de coulée de la fonte. La foreuse et la déboucheuse ne sont plus présentes au haut fourneau 2.

9) Gros plan sur la circulaire à vent chaud et la conduite qui amène l’air en provenance des cowpers.

10) La cuve à l’opposé du plancher de coulée où l’on peut voir deux tuyères qui sont placées dans les tympes, orifices disposés tout autour de la partie supérieure du creuset.

11) Gros plan sur une tuyère et une tympe. Les tuyères montées sur le haut fourneau 2 sont d’un type moderne qui permet l’injection de charbon pulvérisé, procédé permettant de remplacer en partie le coke en tant qu’agent combustible.

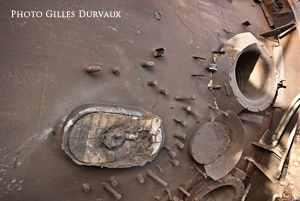

12) Le plancher de coulée du haut fourneau 1 où sont encore présents les équipements de débouchage et de bouchage du trou de coulée. A gauche se trouve la foreuse pneumatique. Cette foreuse, équipée d’un fleuret en acier très résistant, était présentée au trou de coulée, afin de percer la masse de bouchage en argile réfractaire. La boucheuse que l’on peut voir sur la droite est de type électro-mécanique. Son rôle consistait à placer, par injection, une masse plastique d’argile réfractaire dans le trou de coulée, une fois cette coulée terminée.

13) Détail sur la cuve du haut fourneau 1 qui a été basculée lors de la démolition. Cette vue permet de voir sur la gauche, la zone du trou de coulée, appelée « chapelle » ou « stoupa » dans le langage local. Cette chapelle est en fait une zone renforcée, construite en briques réfractaires et capable de résister à l’impact d’une boucheuse. On distingue très bien au centre de la chapelle le bouchon placé sur le trou de coulée. Le montage en briques de cette chapelle doit être très précis, au millimètre près. Un montage à blanc préalable est d’ailleurs réalisé afin de vérifier la bonne dimension et la bonne disposition des briques.

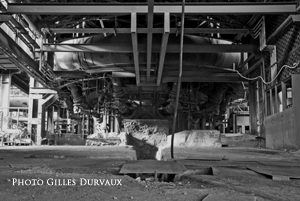

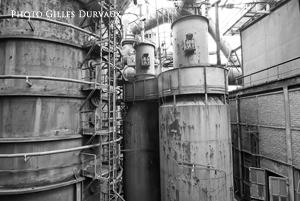

14) Annexe indispensable à la bonne marche d’un haut fourneau, l’installation de récupération et d’épuration des gaz. Ces gaz sont d’abord collectés à la partie supérieure du haut fourneau. Ils sont ensuite admis dans une bouteille à poussière afin d’être débarrassés des poussières les plus épaisses. Ils passent ensuite par une tour de lavage, « le laveur », où, mis en contact avec de l’eau, ils subissent une épuration plus fine. Le gaz lavé passe ensuite par les désintégrateurs installés dans un bâtiment annexe et dont la fonction est de désintégrer le voile d’eau qui l’accompagne. Le dernier stade de ce processus est le passage par une tour de séchage. Rappelons que le gaz de haut fourneau est un gaz pauvre et qu’il est abondamment utilisé pour le chauffage des cowpers, des fours de laminoirs ou encore l’alimentation de chaudières.

15) Cette photo permet de bien distinguer l’énorme collecteur des gaz en provenance du sommet du haut fourneau, ainsi que sur la gauche, une partie de la bouteille à poussières.

16) La partie inférieure de la bouteille à poussières du haut fourneau 1. Les matières contenues dans cette bouteille étaient récoltées tout en dessous. Les poussières contiennent toujours une certaine teneur en fer et peuvent être valorisées dans la fabrication des agglomérés de minerais, ce qui contribue à leur enrichissement.

17) Un laveur à gaz.

18) A droite de ce laveur, un sécheur.

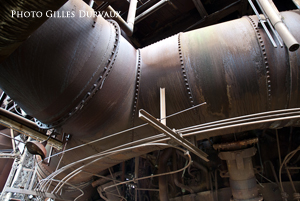

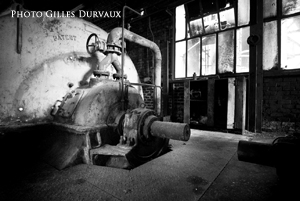

19) Dans un bâtiment contigu aux installations d’épuration des gaz se trouvent une série de désintégrateurs dont le rôle est, rappelons le, de désintégrer le voile d’eau qui accompagne le gaz après son lavage. Un désintégrateur comporte une roue à aube tournant à l’intérieur d’un tambour. Le tout se trouve bien entendu sous carter étanche.

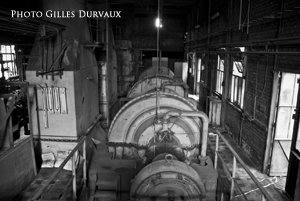

20) Ces machines avaient également une fonction de ventilateur favorisant la circulation du gaz à l’intérieur de l’installation d’épuration, car les anciens hauts fourneaux fonctionnaient en basse pression.

21) Autre vue de la salle des désintégrateurs. Chaque haut fourneau disposait de deux désintégrateurs, l’un fonctionnant en permanence, l’autre étant en réserve.

L’auteur de ces lignes adresse ses plus vifs remerciements à Monsieur Claude Brohée, ancien ingénieur principal de la division hauts fourneaux des forges de Clabecq, à Monsieur Alfredo Zoccastello, ancien chef de fabrication de cette même division, ainsi qu’aux anciens contremaîtres, techniciens et ouvriers.

ACTE 4 - Mise à jour d'avril 2010 par Gilles Durvaux

"La « déconstruction » des hauts fourneaux à Clabecq continue."

ACTE 3 - Mise à jour de février 2010 par Christine Dupont

"La Fonderie conserve un dépôt du musée de la Porte de Tubize constitué d'un important ensemble d’outils provenant de la forge des Forges de Clabecq." www.lafonderie.be

ACTE 2 - Mise à jour de février 2010 par Claude Depauw

"Le devenir des Forges de Clabecq est présenté dans le dossier d’entrée du supplément du Soir L’immo du jeudi 4 février 2010 (pages 1 à 4 avec photos).

Tout devrait partir, sauf le château d’eau et peut-être l’ancienne salle de pompage (si réaffectation !).

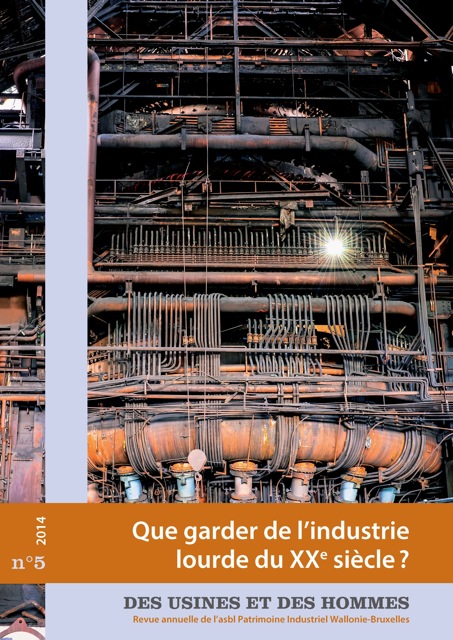

Des hauts fourneaux, tout partira : les permis de démolition sont accordés, le responsable de la gestion environnementale du site craint les dangers de telles superstructures si elles sont laissées en place, le manager de Duferco Diversification signale qu’il a bien eu débat, mais les charges de remise en état et d’entretien seraient trop coûteuses, sans oublier le maintien d’un périmètre de sécurité, et d’ailleurs, je cite, « Des vestiges de hauts fourneaux, il en existe déjà dans la Ruhr, en Moselle et au Luxembourg. On ne va pas tous les garder ! » « Au Luxembourg, l’Etat a mis sur la table quelque chose comme 180 millions d’euros pour préserver des vestiges comme ceux-là. Si la Wallonie dispose de cette somme, eh bien, qu’elle la mette ailleurs ! »

L’article de Benoît Mahieu « Les géants de Clabecq vont mordre la poussière » cite in fine des sites Web montrant de « Vibrants hommages au patrimoine déchu » (photos du site de Clabecq et d’autres sites, wallons notamment) : www.forbidden-places.net ; www.postindustriel.be ; www.urban-games.be ; www.unso.be ; http://tchorski.morkitu.org ; http://urbexteam.skynetblogs.be "

ACTE 1 - Publié en février 2010 par Gilles Durvaux

Le site des Forges de Clabecq est en voie de reconversion. Les démolitions vont bon train, et si, jusqu’il y a peu, celles-ci avaient concerné les bâtiments de l’agglomération des minerais et des bâtiments annexes, le « cœur » de l’usine, la zone des hauts fourneaux est maintenant lourdement menacée. Cette partie comprend trois hauts fourneaux : les numéros 1, 2 et 6. Si le HF 6 est un haut fourneau moderne datant de 1972, les HFx 1 et 2, par contre, sont des petits fourneaux dont les superstructures principales datent de 1910. A eux seuls, ils représentent un patrimoine unique en Belgique, voire en Europe. En effet, ils sont les derniers à posséder un monte-charge en plan incliné de type Staelher. Cet article a pour objectif, dans sa première partie livrée ici, de brosser un rapide historique de ces anciens hauts fourneaux, d’en donner les principales caractéristiques techniques et de décrire au mieux par l’image leur système de monte-charge Staelher. Une seconde partie sera consacrée ultérieurement à leur cuve, leur dispositif de récupération des gaz et à leur plancher de coulée.

Bref historique

L’origine des Forges remonte à plusieurs siècles. Au départ, il s’agissait d’une platinerie établie sur le site d’un ancien moulin à farine le long de la Senne. L’usine a connu un développement important au cours du XIXe siècle et a même possédé un premier haut fourneau vers 1840. Celui-ci fut très rapidement abandonné et les Forges restèrent, jusqu’au début du XXe siècle, une entreprise exclusivement transformatrice de métal. En 1909, sous l’impulsion de Jules Germeau, un jeune ingénieur sidérurgiste, d’importants investissements, comprenant deux hauts fourneaux, une aciérie Thomas et une centrale électrique, furent réalisés. L’entreprise prit ainsi le statut de sidérurgiste.

Le haut fourneau 1 fut allumé en novembre 1910, tandis que le numéro 2 fut mis en service au cours de l’année 1912. Il furent suivis par deux autres fourneaux du même type quelques années plus tard ; le fourneau 3 en 1924 et le fourneau 4 en 1928. Une autre installation assez semblable, mais de plus grande taille, le fourneau 5, fut mise en service en 1956.

Caractéristiques techniques des anciens hauts fourneaux

A l’origine, les quatre premiers fourneaux possédaient une cuve cerclée, à savoir une cuve réalisée en briques réfractaires renforcée par des cerclages de fer afin de parer aux dilatations engendrées par la chaleur. Ils possédaient un seul trou de coulée pour la fonte, comme tous les hauts fourneaux de cette époque et un trou à laitier. Le débouchage de ces trous de coulée était entièrement manuel et se faisait à l’aide d’une barre à mine. Le rebouchage se faisait avec un « tampon » muni d’une carotte d’argile de forme conique à son extrémité. Cette opération, très délicate, était toujours effectuée par le premier fondeur, du fait de son expérience. Vers 1965-66, on substitua, aux cuves cerclées primitives, des cuves à blindage d’acier. Seul le haut fourneau 3 resta dans son état d’origine, mais fut arrêté dès la mise en service du haut fourneau 6 en 1972.

Monsieur Zocastello, qui fut durant de nombreuses années chef de fabrication de la division hauts fourneaux, apporte les précisions suivantes : « Quand les HFx sont passés à un blindage d’acier, les conditions de travail ont radicalement changé, tant du point de vue ergonomie au travail et sécurité des fondeurs, que du point de vue de la productivité qui a augmenté. Les cuves ainsi reconstruites avaient un creuset complètement en carbone jusqu’au niveau des tuyères et un gendarme (zone renforcée qui entoure le trou de coulée) garni de briques réfractaires à 80 % d’alumine. Ce « gendarme » pouvait ainsi résister à l’impact d’une boucheuse mécanique ou hydraulique ». Nous reviendrons sur ces aspects dans un prochain article. Au terme de ces modernisations, les fourneaux 1, 2 et 4 présentaient les caractéristiques suivantes : leurs cuves avaient un diamètre au creuset de 5,2 m, pour un volume utile de 620 m³. 10 tuyères assuraient l’apport en vent chaud (900 °).

Le débouchage du trou de coulée fut désormais assuré par une foreuse pneumatique Atlas Copco, le rebouchage étant assuré par une machine boucheuse électromécanique Dango-Dienenthal. Monsieur Zocastello nous apporte de nouveau les précisions suivantes : « Le nombre de coulées d’un haut fourneau étant tributaire en grande partie de la vitesse de coulée de la fonte en tonnes par minute, chaque haut fourneau débitait de six à neuf coulées par jours de l’ordre d’environ 100 tonnes chacune. La capacité annuelle de production de fonte à Clabecq était de l’ordre de un million de tonnes par an ».

Les HFx 1, 2 et 4 produisaient ainsi annuellement 290 000 tonnes de fonte. Le haut fourneau 5, plus récent, avait, quant à lui, une capacité de production plus élevée. Le refroidissement des cuves s’effectuait par un système de boîtes et par ruissellement d’eau. La combustion était traditionnellement assurée par des charges de coke, mais on ajouta également une injection au fuel lourd. Par haut fourneau, il y avait à chaque fois deux cowpers en acier riveté et non soudable pour la fourniture du vent chaud. La récupération des gaz s’effectuait par deux conduites reliées au système d’épuration. Le laitier était collecté et granulé dans des bassins à lit filtrant et était ensuite repris par un pont roulant muni d’un grappin pour être chargé dans des wagons trémie. Au niveau du plancher de coulée, la fonte était collectée dans une rigole centrale pour être déversée, via des becs verseurs dans des poches ouvertes de 70 tonnes. Ces quatre hauts fourneaux plus anciens, en plus du haut fourneau 5, assurèrent la totalité de la production de fonte des Forges de Clabecq jusqu’à la mise en service du haut fourneau 6 en 1972. A ce moment, l’entreprise, comme toutes les autres usines sidérurgiques, avait une production diversifiée couvrant tous les types de produits finis : produits longs (poutrelles, profilés et fil) et produits plats, principalement des tôles fortes.

La crise de 1973-74, liée au premier choc pétrolier, provoqua une chute importante de la production d’acier partout en Europe et dans le monde. Afin de survivre, et pour parer à la surproduction, chaque entreprise se spécialisa peu à peu dans la fourniture de produits spécifiques, abandonnant ainsi des pans entiers de leurs capacité de production. C’est ainsi que la S.A. des Forges de Clabecq abandonna progressivement ses laminoirs à produits longs pour se replier sur la fabrication des tôles fortes qui devint sa véritable spécialité. De fait, la production de fonte devint moins importante, ce qui justifia la fermeture du haut fourneau 5. A noter que ce dernier, d’un aspect extérieur assez semblable aux HFx 1,2,3 et 4, fut mis en service en 1956 et fut le premier haut fourneau des Forges de Clabecq à être équipé d’une cuve à blindage d’acier, cela, dès sa mise en service. Bien que plus moderne et équipé d’origine d’une foreuse et une boucheuse, il ne donna jamais entière satisfaction et fut donc le second haut fourneau à être définitivement arrêté. Demeurèrent seulement en service les HFx 1, 2, 4 et 6. Ce dernier devint le principal haut fourneau de l’entreprise en raison de sa grande capacité de production. Les trois premiers furent de plus en plus en plus souvent mis au repos et seulement remis en service lorsque la conjoncture l’exigeait.

Les HFx 1, 2 et 4 furent définitivement arrêtés à la fin de l’année 1991, lorsque le HF 6 fut transformé pour la production de fonte hématite. Le HF 4 fut rapidement démoli. Quant aux HFx 1 et 2, ils furent conservés en réserve, mais éteints.

Particularités du haut fourneau 2

Ce haut fourneau fut modernisé en 1988-89 pour le passage à la fonte hématite. A cette occasion, on installa un gueulard à double cloche, en lieu et place du gueulard à simple cloche beaucoup moins étanche. On procéda également à l’automatisation de son système de chargement et au placement de sondes de contrôle des températures, pression et gaz de la cuve. A toutes ces transformations vint s’ajouter la construction d’une nouvelle salle de contrôle.

En 2000, le groupe DUFERCO, repreneur des Forges après la faillite de 1997, décida de remettre en service ce haut fourneau. De nouveaux travaux furent entrepris : le revêtement réfractaire de la cuve fut remplacé, on installa également un système d’aspiration et d’épuration des fumées au plancher de coulée. L’injection au fuel lourd fut remplacée par un système d’injection de charbon pulvérisé, ce qui entraîna le remplacement des tuyères par des modèles adaptés à ce type d’injection. Les éléments des superstructures les plus corrodés, escaliers et balcons, furent reconditionnés.

En mars 2001, les travaux étaient terminés et le haut fourneau prêt à être remis à feu. A cette époque, on proposa au groupe DUFERCO la reprise de la phase à chaud de Charleroi, plus moderne et de plus grande capacité que celle de Clabecq, en vue de la sauver de la fermeture annoncée par le groupe ARCELOR. Après de multiples négociations, cette opération fut concrétisée, entraînant de fait la fermeture de la ligne à chaud de Clabecq, dont DUFERCO n’avait désormais plus besoin. Le haut fourneau 2 ne fut donc jamais remis à feu, malgré quelques dix millions d’euros investis dans sa réfection. Le 31 décembre au matin, l’ultime coulée de fonte sortait du haut fourneau 6, mettant ainsi un terme à nonante ans de sidérurgie à Clabecq. Seul demeura, à partir de cette date, le laminoir à tôles fortes.

Après quelques années d’abandon, la reconversion du site des Forges de Clabecq – Ancienne usine - a débuté en février 2008. A l’heure où sont écrites ces lignes, les travaux de démolition atteignent petit à petit la zone des hauts fourneaux. Des tentatives de préservation des hauts fourneaux 2 et 6 ont été menées à plusieurs reprises, mais elles sont restées vaines. Il serait pourtant opportun de conserver au moins le haut fourneau 2 dont l’état général est excellent. Sa petite taille permettrait de le préserver à moindre coût. L’argument principal justifiant cette préservation est la particularité de son monte-charge à benne Staelher en plan incliné. En effet, il s’agirait de l’ultime exemplaire existant en Europe.

Ce système a équipé de nombreux hauts fourneaux, dont les plus anciens des Usines Gustave Boël à La Louvière et ceux de Terre Rouge au Grand-Duché de Luxembourg. Plusieurs usines sidérurgiques lorraines avaient également adopté ce système. En Belgique, seules les usines Boël et les Forges de Clabecq y eurent recours, les autres entreprises sidérurgiques leur préférant un monte-charge vertical à pont roulant ou un système à skips.

Il existe aujourd’hui un espoir très mince de sauver au moins le haut fourneau 2, mais il y a urgence !

Visite et description du dispositif d’approvisionnement (système Staelher) du haut fourneau 2 en images

Le vaste hall de préparation des charges commun aux hauts fourneaux 1, 2, 3 et 4. Les minerais et le coke étaient déversés dans divers silos, pour être chargés ensuite dans les bennes destinées à alimenter les hauts fourneaux.

Vue sur la fosse de chargement du haut fourneau 2 en contrebas du hall de charge. Au fond, à l’entrée de la galerie, on distingue le wagon porte benne. Au plafond de cette galerie sont disposées une série de goulottes permettant le déversement des charges (coke ou minerais) dans la benne. Le wagon est automoteur, mû par un moteur triphasé. Dans la partie supérieure de l’image, on peut apercevoir le chariot élévateur muni de son crochet porte benne. C’est ce dispositif qui avait pour fonction d’emmener la benne au sommet du haut fourneau.

Vue en plongée sur le chariot élévateur dont on distingue très bien le crochet porte benne. Ce chariot circulait sur le raillage d’un « monte au ciel » en plan incliné dont on voit l’amorce juste au dessus. L’ensemble du dispositif de charge était initialement commandé par des opérateurs affectés à son service. Vers la fin des années 80, on procéda, tout du moins au haut fourneau 2, à l’automatisation intégrale du monte-charge. L’effort fourni pour la translation du chariot était en partie compensé par un chariot contrepoids circulant sur la partie supérieure du plan incliné.

Une benne Staelher au sol à l’écart de la zone des hauts fourneaux. A l’avant-plan, l’oeillet dans lequel vient se loger le crochet porte benne et au fond, on distingue le clapet en position ouverte. L’ouverture de ce clapet était provoquée par la déviation de la course de la benne lors de son arrivée au gueulard du haut fourneau. A remarquer, la construction conique du clapet afin de faciliter le glissement de la charge dans le sas du gueulard. (Photo Giroud -2004)

Le plan incliné du monte-charge au haut fourneau 2 s’élance vers le gueulard entre les deux cowpers. On distingue bien le raillage supérieur guidant le contrepoids.

Gros plan sur la partie terminale du plan incliné et du chariot contrepoids.

Amorce du plan incliné dans la toiture du hall de préparation des minerais.

Amorce du plan incliné (partie supérieure - raillage du chariot contrepoids) et molette de renvoi du câble de contrepoids. Vue depuis l’intérieur du hall de préparation des charges.

Vue sur la grue du monte-charge au sommet du haut fourneau. Lorsque la benne arrivait au niveau du gueulard, le raillage inférieur du plan incliné présentait une déviation permettant à cette benne de se présenter sur un socle. En même temps, elle chassait le bouchon du sas du gueulard et un dispositif provoquait l’ouverture du clapet inférieur de la benne afin de libérer la charge. A noter également la présence de trois molettes de guidage du câble de traction.

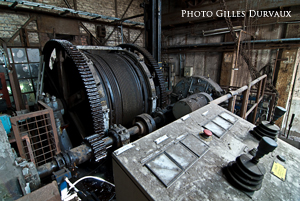

Dans la salle du treuil du monte-charge. Le câble était enroulé sur le tambour que l’on aperçoit au second plan. Une extrémité de ce câble était fixée au chariot porte benne, tandis que l’autre l’était au chariot de contrepoids. Cette disposition permettait d’alléger le travail du treuil. A l’avant-plan, un pupitre de commande ne servant en fait qu’en de rares cas, l’installation étant intégralement automatisée.

Vue de face du treuil. A l’avant plan, l’arbre d’entraînement du tambour.

Sources et bibliographie

Interview de Monsieur Claude Brohée, ancien ingénieur principal des hauts fourneaux aux Forges de Clabecq, Clabecq, 2009.

Explications techniques fournies par Monsieur Alfredo Zocastello, ancien chef de fabrication des hauts fourneaux aux Forges de Clabecq, Clabecq 2009-2010.

Interview d’anciens contremaîtres et ouvriers affectés au service des hauts fourneaux, Clabecq, 2009.

DUFERCO Clabecq – Résumé des installations à l’arrêt/A vendre, Clabecq, 2002.

Anciennes Forges de Clabecq, description des installations, mémoire personnel, Cédric de Keyser, Braine-l’Alleud, 2009/2010.

Interview de Monsieur Antonio Sestu, Attaché au service environnement au sein de la société DUFERCO-Clabecq, Flénu, 2009.

LA S.A. DES FORGES DE CLABECQ – Au service de la qualité, Clabecq, 1982.

Les Forges de Clabecq, Haut Fourneau et autres articles en ligne liés à la sidérurgie (Wikipédia)

Les Forges de Clabecq – Chroniques d’une survie fragile - M. Capron, Editions du CRISP, Bruxelles, 1996.

Forges de Clabecq – Mémoires, production C. & C.B., Bruxelles, 1988.

How a blast furnace works, article en ligne du site www.steel.org